目前,氣體傳感器的應用日趨廣泛,在(zài)物聯網(wǎng)等泛在應用的推動(dòng)下,其技術發展方向開(kāi)始向小型化、集成化、模塊化、智(zhì)能化方向發展。具有代表性的基於金屬氧化物半導體敏(mǐn)感材料(MOS)氣體傳感器已廣泛應用於環境、樓宇(yǔ)控製等領域的氣體檢測,該類傳感(gǎn)器的能耗是製約其大規模布設的核心節點,MEMS技術為(wéi)解決MOS氣體傳感器的該(gāi)類問題提供了(le)強(qiáng)有力的有效途逕和方案(àn)。MEMS技(jì)術的(de)應用也為該類傳感器的(de)集成化提供堅實的基礎。毫無疑問,基於(yú)MEMS的(de)設計方案(àn)將成為未來氣體傳感器(qì)的主要發展方向之一。

目前,市場上以單晶矽材料為襯(chèn)底,非矽材料為(wéi)敏感層的(de)MEMS氣(qì)體傳感器(qì)比較(jiào)常見,現就市場常見MEMS氣體傳感器類型加以(yǐ)介紹:

MEMS電導(dǎo)型氣敏傳感器

這種氣(qì)敏傳感器的敏感(gǎn)材料是金(jīn)屬氧化物半導體或導電聚合物。當這些材料暴露(lù)於被測氣體中,氣(qì)體會與它們發生作用,引起電導率或電阻率的(de)變化,產生包含氣體成分和濃度的電(diàn)信號,經過信(xìn)號處理電路處(chù)理後,即可識別氣體的成分(fèn)和(hé)濃度。

使用較多的金屬(shǔ)氧化物半導(dǎo)體是二氧化錫,其次是二氧化鈦、氧化鋅等(děng)。為提高氣(qì)敏傳感器靈敏度和選擇性,往往(wǎng)會向金屬氧化物中加入催化劑(jì),如鉑、鈀等貴金屬或(huò)合適的金屬氧化物。

MEMS金屬(shǔ)氧化物半導體氣敏傳感器采用微電子技術的成膜工藝在(zài)矽襯底上澱積金屬氧化物敏感層,利用敏感層下的電阻做加熱器,利用二極管做測溫元件,必要的信號電路和讀出(chū)電路也可以集成(chéng)在同一矽芯片上。

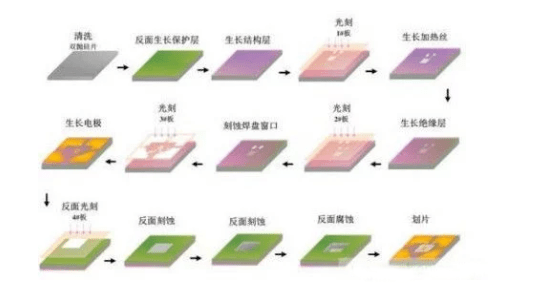

MEMS微氣體傳感器的製作工藝如圖所示,其特點在於(yú)將加熱電極、絕緣層和測(cè)試電極一層(céng)一(yī)層依次堆積疊(dié)加在一起。

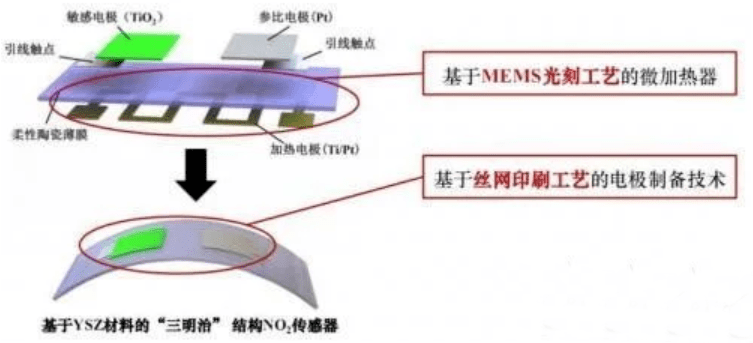

MEMS固體電解質氣(qì)敏傳感器

固體電(diàn)解質氣敏傳感器有電流型和電壓型兩種,電流型的靈敏度高,測量範圍大,溫漂小。但它(tā)的(de)輸出電流(liú)和敏感性能與電極尺寸關係密切。傳統的燒結體型器件難於控製(zhì)電極尺寸,因而輸出的電(diàn)流和敏(mǐn)感性(xìng)能也難於控(kòng)製。由於(yú)MEMS技術製作的器件電機尺寸精度高,因而MEMS固體電(diàn)解質電流(liú)型氣(qì)敏傳感器性能優異。

目前基於“三明治”結(jié)構的傳感器,可(kě)以實現MEMS工藝的兼容與加(jiā)工,解決(jué)了傳統固(gù)體電解質式氣體傳感器工藝兼容性差、器件結構複雜等問題。

MEMS氣體傳感器的優勢在於:

(1)微型化: MEMS器件體積小,一般單個(gè) MEMS傳感器的尺寸以毫米甚至微米為計量單位,重量輕、耗能低。同時微型化以後的機械部件具有慣性小、諧振頻率高、響應時間短等優(yōu)點。 MEMS更高的表麵體積比(表麵積比體積)可以提高表麵傳感器的敏感程度。

(2)矽基加(jiā)工工藝,可兼容傳統 IC生產工藝:矽的強度、硬(yìng)度和楊氏模量與鐵相當,密度類似鋁,熱傳(chuán)導率(lǜ)接近鉬和鎢,同時可以很大程度上兼容矽基加工工藝。

(3)批(pī)量生產:以單個 5mm×5mm尺寸的 MEMS傳感器為例,用矽微加工工藝在一片 8英(yīng)寸(cùn)的矽(guī)片晶元上可同時切割出大約(yuē) 1000個 MEMS芯片(piàn),批量(liàng)生產可大大降低單個 MEMS的生產成本。

(4)集成化:一般來(lái)說,單顆 MEMS往往在封裝機械(xiè)傳感器的同時,還會集成ASIC芯片,控製 MEMS芯片以及轉換(huàn)模擬量為(wéi)數字量輸出。同時不同的封裝工藝可以把不同功能、不同敏感方向或致動方(fāng)向的多個傳感器或執行器(qì)集成於一體,或(huò)形成微傳感器陣列、微執行器陣列,甚至把多種功能的器件集成在一起,形成複雜的微係統。

(5)多學科交叉: MEMS涉及(jí)電子、機(jī)械、材料、製造(zào)、信息與自動控製(zhì)、物理、化學和生物等多種學科(kē),並集約了當今(jīn)科學技(jì)術發展的許(xǔ)多成果。